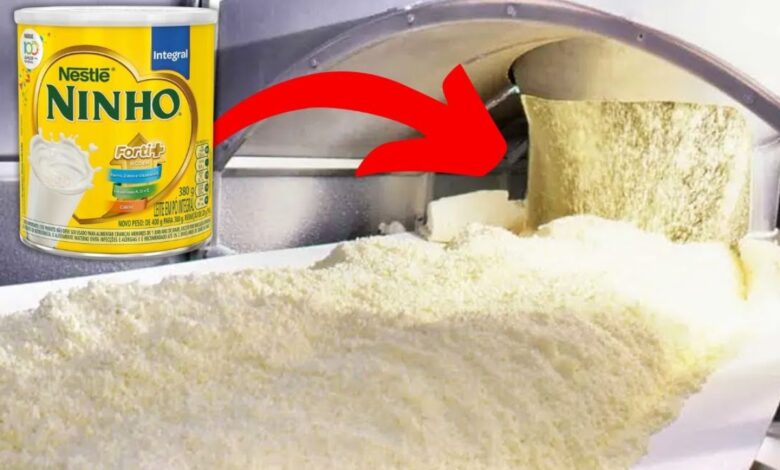

Entenda como o leite em pó é produzido em grande escala

O leite em pó é um produto que passa por um longo processo antes de chegar às prateleiras. Tudo começa nas fazendas, onde as vacas leiteiras são ordenhadas mecanicamente duas vezes ao dia. Após a ordenha, o leite precisa ser resfriado rapidamente a 4 °C. Esse cuidado inicial é fundamental para garantir a qualidade do produto. Depois, o leite é transportado em caminhões tanque de inox, mantendo temperaturas entre 2 °C e 4 °C, para que chegue à indústria em ótimas condições.

No Brasil, estamos entre os quatro maiores produtores de leite em pó do mundo. A operação envolve cuidados detalhados, como a pasteurização, que ajuda a garantir a segurança do leite, além da concentração de sólidos e secagem, resultando em um pó que é facilmente solúvel e estável.

Da fazenda ao primeiro resfriamento

A jornada do leite começa em fazendas que possuem vacas altamente produtivas, normalmente produzindo entre 30 e 50 litros por dia. Logo após a ordenha, o resfriamento é um passo vital. Quanto mais rápido o leite é resfriado, melhor a sua qualidade microbiológica. Isso evita a multiplicação de bactérias e facilita o processo a seguir.

As fazendas modernas utilizam tanques de refrigeração com controle automatizado de temperatura. Esse detalhe ajuda a garantir que o leite mantenha suas características sensoriais, vital para o que será processado na indústria.

Transporte em caminhões-tanque refrigerados

Depois de resfriado, o leite é transportado em caminhões-tanque de aço inox, que conseguem manter a temperatura entre 2 °C e 4 °C durante o trajeto. Cada caminhão costuma carregar até 25 mil litros. O transporte é feito de forma cronometrada, geralmente coincidindo com a ordenha matinal, para minimizar o tempo em que o leite fica fora da refrigeração.

Motoristas passam por treinamentos para garantir a higiene e a integridade da carga. Uma logística bem planejada entre fazenda e fábrica ajuda a manter a temperatura estável, o que melhora a eficiência em todo o processo de produção.

Recepção industrial e testes de qualidade

Ao chegar à planta, o leite passa por uma série de análises, como acidez e teor de gordura. Apenas os lotes aprovados são encaminhados para tanques de 60 mil litros, onde continuam refrigerados até a fase de processamento.

Essa armazenagem é temporária e monitorada, com automação que organiza as bateladas do leite conforme o produto que será fabricado. Essa precisão ajuda a manter a rastreabilidade e a consistência do processo.

Padronização de composição

Antes de ser transformado em leite em pó, o leite que chega à planta é ajustado em sua composição. Existem opções para leite integral, desnatado e semidesnatado, cada uma com um perfil diferente de gordura. Essa padronização permite que o mesmo leite crie produtos distintos, atendendo às variações de mercado sem alterar o método de produção.

Esse ajuste garante previsibilidade tanto na rotulagem quanto no desempenho do produto, tanto em uso doméstico quanto industrial.

Pasteurização rápida e resfriamento

A pasteurização é uma etapa crucial, onde o leite é aquecido de 70 °C a 85 °C por poucos segundos. Esse processo elimina microrganismos sem “cozinhar” o leite, o que é fundamental para preservar seu sabor e nutrientes. Em seguida, o leite é rapidamente resfriado novamente.

A agilidade nas etapas térmicas evita reações indesejadas e garante uma estabilidade proteica, preparando o leite para as próximas fases, que incluem separação e concentração.

Centrifugação e separação

A separação das fases do leite acontece em centrífugas de alta rotação. A nata, sendo mais leve, se acumula no centro e pode ser retirada para a produção de manteiga, enquanto o leite desnatado avança no processo. Essa separação é crucial para garantir a qualidade do pó final, pois controla a quantidade de gordura e diminui o risco de oxidação.

Além disso, essa etapa facilita a evaporação da água, tornando o processo mais eficiente energeticamente.

Evaporação e concentração de sólidos

Na fase de evaporação, o leite é aquecido a cerca de 40 °C a 45 °C para remover parte da água. Essa redução de volume aumenta a concentração de proteínas e nutrientes. Quanto maior a concentração, mais eficiente será a secagem que vem a seguir.

Isso não apenas melhora a qualidade do leite em pó, mas também garante que o produto resultante tenha uma granulometria consistente e boa solubilidade.

Secagem por spray: do líquido ao pó

A conversão para leite em pó ocorre em secadores spray. Aqui, o leite concentrado é pulverizado em microgotas em uma câmara com ar aquecido, que pode chegar a 200 °C. Esse método rápido evita que o leite cozinhe e preserva suas características.

As gotículas perdem quase toda a umidade, transformando-se em um pó fino que se dissolve facilmente em água, essencial para o preparo doméstico e industrial.

Classificação, peneiramento e controle de qualidade

Após a secagem, o pó passa por peneiras vibratórias que classificam o tamanho das partículas e removem aglomerados. Essa padronização melhora a fluidez e a dissolução do produto.

Amostras do leite em pó são coletadas regularmente para verificar umidade, cor e composição. Apenas os lotes que atendem aos padrões seguem para as etapas finais. Esse controle rigoroso evita problemas e assegura a repetibilidade do processo.

Envase, selagem e rotulagem

Na última etapa do processo, o pó é encaminhado para enchedoras automáticas. As embalagens são previamente esterilizadas e podem variar entre sacos, latas ou potes. Após o enchimento, o produto é selado hermeticamente, protegendo seu aroma e valor nutricional.

Em seguida, as unidades são organizadas em caixas e paletes. Todo esse cuidado é para garantir que o leite em pó chegue ao consumidor com a melhor qualidade, preservando suas características até o momento do uso.